研究前沿

基于拉曼光谱半定量分析的铁质文物锈层“保护能力指数”评估——以“南海Ⅰ号”沉船出水铁条为例

摘要: 摘要:铁质文物锈蚀产物的稳定性对文物本体的保存与保护具有较大影响,对锈层稳定性的判断是评估铁质文物整体保存状况的关键步骤。“保护能力指数”(PAI)是锈蚀稳定相与不稳定相的含量比值,可用于评估铁质文物的锈蚀程度及腐蚀趋势。近来拉曼光谱越来越多地被用作一种半定量方法,可用于计算混合铁质文物锈蚀产物的各组分含量,因此,可利用该方法计算 ...

摘要:铁质文物锈蚀产物的稳定性对文物本体的保存与保护具有较大影响,对锈层稳定性的判断是评估铁质文物整体保存状况的关键步骤。“保护能力指数”(PAI)是锈蚀稳定相与不稳定相的含量比值,可用于评估铁质文物的锈蚀程度及腐蚀趋势。近来拉曼光谱越来越多地被用作一种半定量方法,可用于计算混合铁质文物锈蚀产物的各组分含量,因此,可利用该方法计算铁锈的PAI值。本研究利用激光拉曼光谱方法,并结合大幅面X射线荧光成像等多种方法手段,以“南海Ⅰ号”出水一件铁条文物为例,对其锈蚀产物进行半定量分析,并计算出锈蚀PAI值。结果表明,铁条主要包含α-FeOOH、γ-FeOOH、β-FeOOH及Fe3O4四种锈蚀产物,不同种类的锈蚀在内外层的分布规律有一定差异。铁条锈蚀PAI值波动范围较大,最低为0.34,最高为20.38,PAI值主要分布于1~10之间。内外锈层的PAI值不同:外层锈蚀PAI值相对较高,说明锈蚀较为稳定;层状剥离面锈蚀PAI值<1,表明锈蚀非常不稳定;内层锈蚀PAI值最低为0.73,说明存在不稳定锈蚀。铁质文物锈蚀产物PAI值为科学评估文物的保存状况提供了定量、可靠的方法。

0 引言

铁质文物由于化学性质活泼,在埋藏和保存过程中极易发生锈蚀,生成铁的氧化物、氢氧化物等不同种类的锈蚀产物,导致文物本体的破坏及其蕴含信息的损失。铁质文物在不同腐蚀环境中生成了不同种类的锈蚀产物,主要包括铁的氧化物(α-Fe2O3、Fe3O4)、羟基氧化铁(α-FeOOH、β-FeOOH、γ-FeOOH),铁的碳酸盐(FeCO3)、硫化物(FeS)及无定形化合物等。不同铁锈具有不同的物理化学性质,对铁质文物本体的稳定性所造成的影响不同。有的锈蚀对文物具有一定保护作用,如针铁矿(α-FeOOH)具有较好的热力学和电化学稳定性,是铁发生锈蚀的最终稳定产物,有时以纳米颗粒形式存在,形成具有保护作用的致密锈层[1-2];而有的锈蚀则具有活性,会引发铁器发生进一步腐蚀或转化为其他锈蚀产物,例如纤铁矿(γ-FeOOH)在温度变化下会转化为磁赤铁矿(γ-Fe2O3),而在干湿循环变化环境中会转化为针铁矿(α-FeOOH)[3]。四方纤铁矿(β-FeOOH)在酸性气体环境中可转化为α-FeOOH,在常温条件下可转化为α-Fe2O3[4],在潮湿环境中会与Fe2+反应生成Fe3O4[5]。此外,β-FeOOH晶体表面吸附氯离子会促进铁质文物发生进一步腐蚀[6-7]。因此,研究锈层的成分组成及稳定性对铁质文物保存状况的评估具有重要意义。

为了描述铁锈蚀产物中稳定相与不稳定相之间的关系,Yamashita等[1-2]在研究工业领域中用于制造桥梁等钢架结构的耐候钢时,最先提出了“保护能力比值”(protective ability ratio)的概念,并将其定义为针铁矿与纤铁矿的比值(也称α/γ)。针铁矿作为铁锈的最终产物,被认为是一种热力学稳定的锈蚀产物,而纤铁矿具有较大活性。作者用两者的比值来描述耐候钢锈蚀体系的稳定状态,并发现随着耐候钢保存时间的增加,α/γ比值不断提高,而腐蚀速率不断下降,锈层对耐候钢的保护能力随之提高。当α/γ比值不仅仅是一个数值,腐蚀速率趋于稳定时,α/γ值可作为评估耐候钢锈层保护能力的一个指标[8]。在此基础上,针对不同腐蚀环境下产生的锈蚀产物,学者们对α/γ比值的含义与计算公式进行了修正。Yamashita等[9-10]提出了“保护能力指数”(protection ability index,PAI),并针对海洋环境下耐候钢表面上出现的β-FeOOH和Fe3O4,提出了新的PAI计算公式,将这两种锈蚀作为不稳定相加入α/γ公式的分母,表示为PAI(α/γ*)(式1)。

此外,Dillmann等[11]指出考古出土铁质文物上也存在β-FeOOH和Fe3O4两种锈蚀产物。他认为Fe3O4尽管具有导电性,但在铁质文物中具有较高的稳定性,因此应将其作为稳定相放到公式分子位置,表示为PAI(α*/γ*)(式2)。作者认为α*/γ*更适用于判断保存时间较长锈层的稳定性。

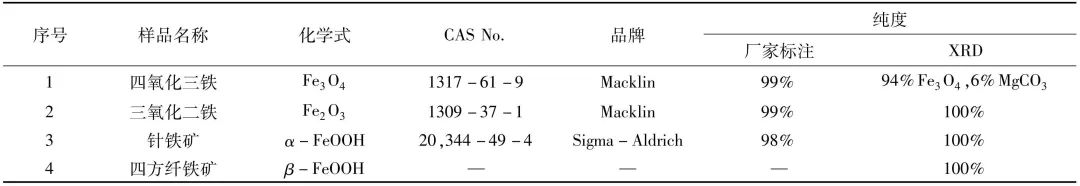

因此,PAI值指锈蚀稳定相与不稳定相的比值。PAI值与腐蚀速率存在紧密关系,α/γ比值越高,腐蚀速率越低。在腐蚀初始阶段,γ-FeOOH为主要组分,腐蚀速率较高;之后,γ-FeOOH逐渐转化为稳定的α-FeOOH,腐蚀速率变慢;第三阶段,γ-FeOOH通过溶解和再沉淀过程继续发生转化,锈层主要成分变为α-FeOOH,阻止了Fe2+的形成,腐蚀速率降到最低[1]。在不同盐含量环境下,锈层中α/γ*>1时,腐蚀速度小于0.01 mm/年[12]。此外,PAI值与腐蚀时间存在一定关系,在一定条件下,锈层的α/γ比值越大,说明其锈蚀形成时间越长。值得注意的是,对于含β-FeOOH和Fe3O4的锈层而言,其PAI值与腐蚀速率及时间的关系变化规律更加复杂[12]。综上可知,利用PAI值可在一定程度上判断腐蚀速率和锈蚀形成时间,并判断锈层对内部基体是否具有保护能力,从而评估锈蚀体系的相对稳定程度。拉曼光谱分析是铁质文物锈蚀产物组分分析常用的定性、定量方法,可通过拉曼光谱测得锈蚀组分含量,从而获得锈层的PAI值[13-14]。本文作者之前成功开发了常见铁质文物二元及多元混合锈蚀产物的拉曼光谱半定量方法,并对比了不同半定量方法的准确度和适用性,得出光谱拟合半定量方法更适用于实际文物的半定量分析[15-16]。本研究利用已开发的拉曼光谱半定量方法对“南海Ⅰ号”出水铁条表面锈蚀产物进行PAI计算,从而对铁条整体腐蚀程度及稳定性进行评估,评估结果对准确了解文物保存现状及预测腐蚀趋势具有重要意义。利用化学纯试剂模拟常见的铁质文物锈蚀产物。化学纯试剂主要包括四氧化三铁(Fe3O4)、三氧化二铁(Fe2O3)、针铁矿(α-FeOOH),纯度均大于98%。为了确认化学试剂的含量,利用X射线衍射法对其进行半定量分析,可知α-FeOOH和Fe2O3含量均为100%,Fe3O4由94%磁铁矿(Fe3O4)和6%菱镁矿(MgCO3)组成[15]。此外,在实验室条件下合成β-FeOOH[17],用来模拟一种重要的含氯锈蚀产物四方纤铁矿。表1为模拟样品的详细信息。

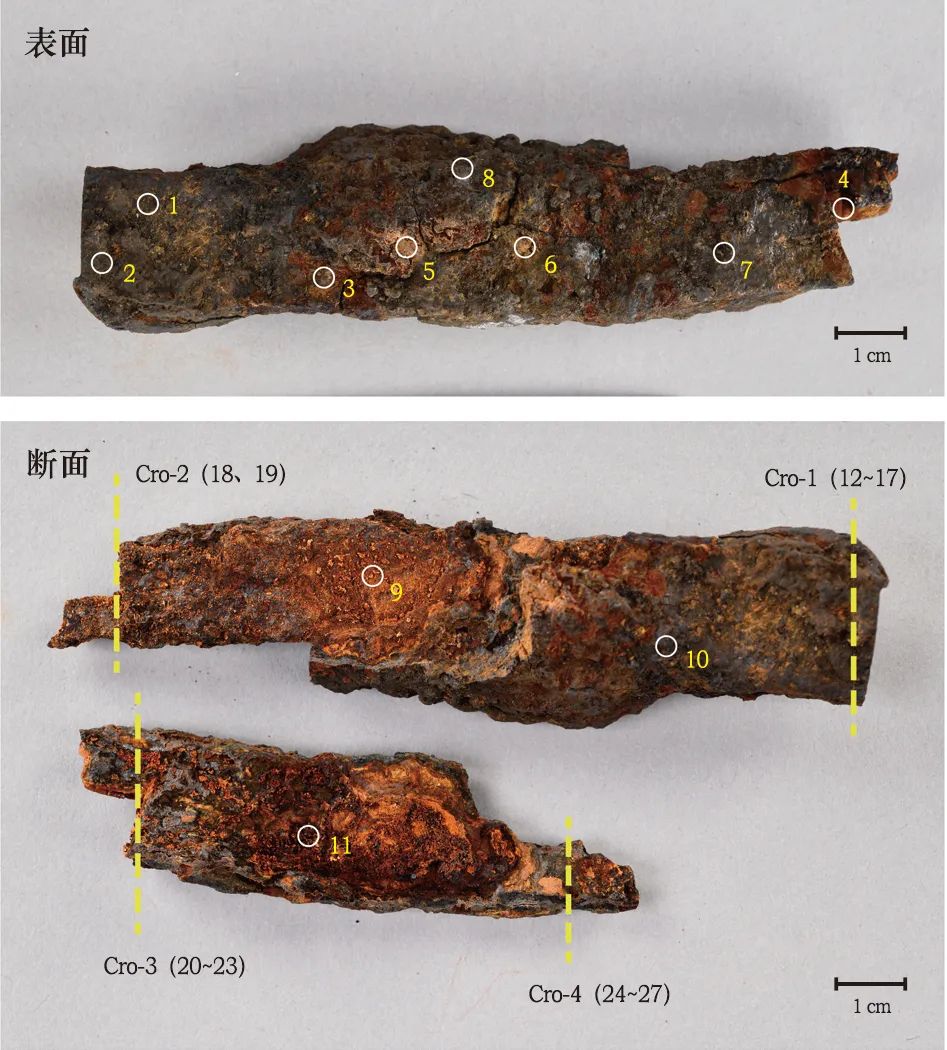

本研究以“南海Ⅰ号”沉船出水铁条为研究对象,对其锈蚀产物进行取样分析。选择取样位置的主要依据为:1)锈蚀外观及性状特征,包括颜色、疏松程度等;2)包含金属基体或内层锈蚀,能够反映锈层结构。总体而言,样品需具有代表性和全面性,能反映铁条整体锈蚀状况。基于以上依据,在铁条表面与内层分别取了11个锈蚀粉末样品和4个断面块状样品,其中2块样品含金属基体。表面和断面取样位置编号分别为1~11和Cro-1~Cro-4,编号12~27为断面样品拉曼分析位置(图1)。将锈蚀粉末样品放入玛瑙研钵研磨5 min,使其均匀混合后,再将粉末放入模具进行压片,在10 t/m2条件下保持2~3 min。此外,用环氧树脂对块状样品进行包埋,样品固化后,用砂纸和抛光布由粗到细逐级打磨和抛光样品,用于显微观察和拉曼成像扫描。图1 “南海Ⅰ号”沉船出水铁条取样位置

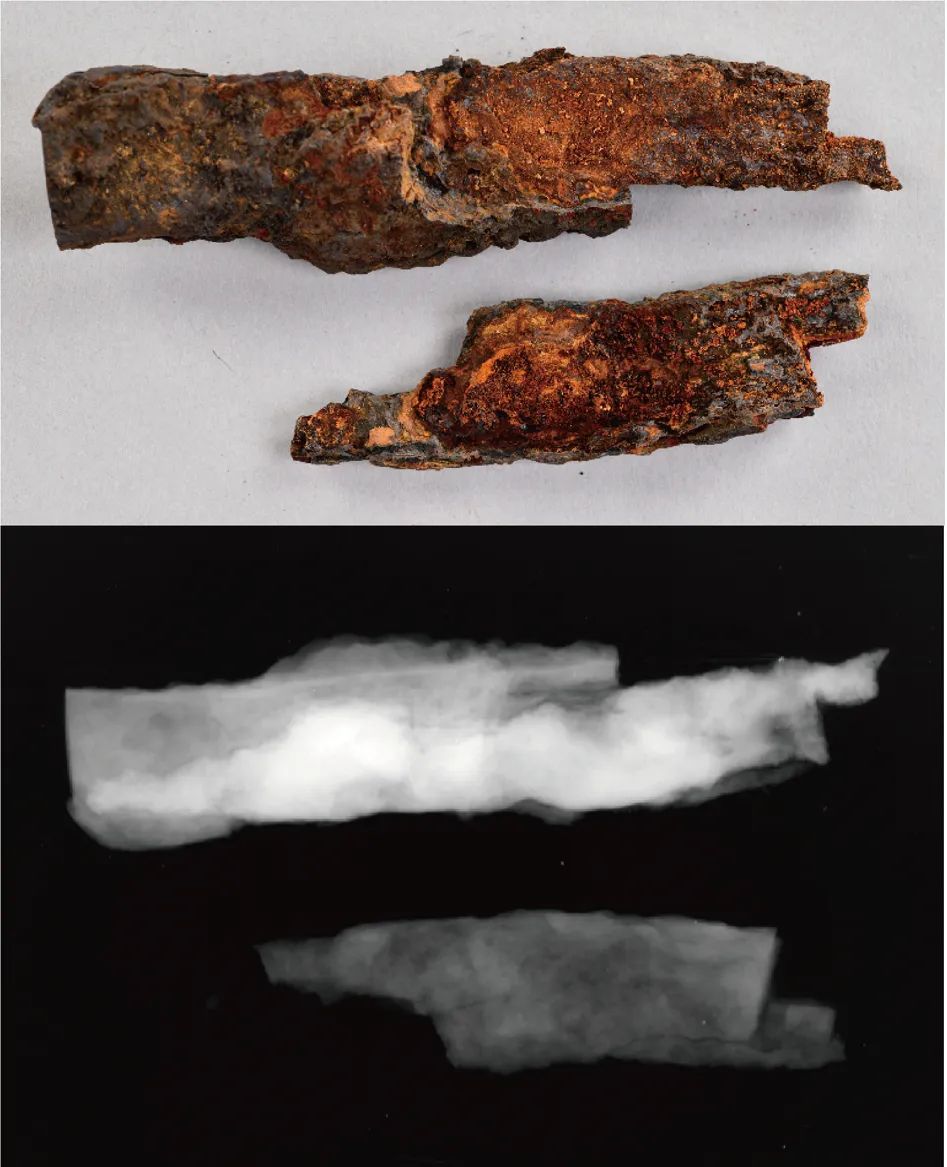

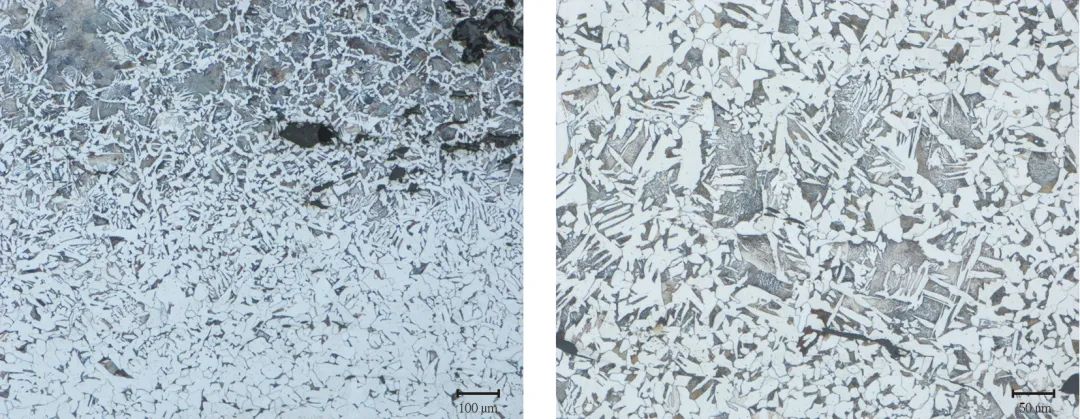

1)光谱采集。采用英国Renishaw inVia拉曼光谱仪,使用532 nm风冷DPSS(二极管泵浦固体)激光器,最大功率为50 mW,光栅为1 800 l/mm。在Leica显微镜50×常规物镜下对样品进行观察和检测,在该物镜倍数下,激光光斑大小为1 μm。激光功率采用最大功率的1%(约0.15 mW),该功率条件适用于本研究中几种常见铁锈的拉曼光谱采集,既能获得较好的拉曼散射强度,又可避免部分锈蚀样品表面被激光烧毁。每次测试前,用单晶硅片对仪器进行校准,保证出峰位置为520 cm-1。数据采集与分析软件为Renishaw WiRE 4.2。本研究采用拉曼面扫检测方式,以避免单点检测带来的不均匀性,提高检测结果的代表性。首先利用软件拼图功能对样品进行大面积白光成像拍摄,对于表面不太平整的样品,采用软件自带Surface功能,对单张图片聚焦后再拼接,保证大面积区域各点均达到聚焦状态。再利用Map image acquisition模式对选定区域进行扫描。对于每个样品,单张光谱采集时间为10 s,采集次数为1次,光谱范围为53~1 829 cm-1。锈蚀压片样品的单个区域扫描面积约为600 μm×600 μm,采集光谱约450个,扫描时间约1.5 h。断面样品的扫描面积和时间根据样品锈层结构而定。为了获得分辨率较高的拉曼成像图,部分样品扫描时间达10 h以上。2)定量分析方法。利用光谱拟合方法对拉曼数据进行半定量分析[15]。定量分析的基本原理是拉曼散射强度与物质组分浓度呈线性关系,混合物的拉曼光谱等于混合物中不同组分各自拉曼光谱的总和[18-19]。处理数据时,首先对所有光谱进行前处理,包括宇宙射线去除、光谱截短和基线扣除。截短后光谱范围为200~1 700 cm-1,扣除基线时采用智能拟合模式(8阶)。然后采用非负最小二乘法(non-negative least squares,NNLS)对拉曼数据进行分析,将模拟样品的参考光谱导入软件,并与实验光谱进行逐点比对拟合,通过计算光谱残差来判断光谱拟合程度。然后用NNLS方法计算出每个测试点的组分含量,经累计加和后得到混合样品中各组分的含量。最后创建出不同组分的成分分布图,分布图中色彩对比度与组分浓度直接相关。需注意的是通过软件得到的成分预测值是面积比重,由于不同铁锈密度相差较小,且锈蚀粉末样品经过压片处理,密度发生变化,因此,本研究中将面积比重近似于质量比重。1)显微镜观察。采用德国Zeiss LSM 700激光共聚焦显微镜明场模式对金属样品的金相组织进行观察。2)大幅面X射线成像分析。采用德国Bruker M6 Jetstream大幅面X射线荧光成像仪(MA-XRF),X射线管为铑靶,XFlash高速硅漂移双探测器。电压40 kV,电流150 μA,加Al 12.5滤片,X射线光斑尺寸100 μm,扫描步径90 μm,采集时间12 ms/pixel,扫描平台速度7.5 mm/s。在空气条件下进行扫描。3)X射线成像。采用德国YXLON X射线成像仪,仪器型号为YTU/450-D10,检测条件为100 kV,电流4 mA,时间1 min,距离75 cm。采用美国VMI计算机X射线成像系统(CR)进行电子底片扫描与图像处理。为了解铁条的金属基体残留情况,采用X射线成像方法对器物进行检测。由于铁条已发生严重的层状剥离,表面大面积锈层与器物主体已分离,因此分别对器物主体和剥离锈块进行检测。由成像结果(图2)可知,剥离锈块与铁条主体部分边缘区域呈灰色,而铁条中心区域呈白亮色。由X射线衰减系数的影响因素可知,当射线能量一定时,衰减系数与被测物质密度成正比[20]。锈蚀产物主要成分为铁的氧化物或氢氧化物,其密度低于铁金属基体。铁金属对X射线的吸收能力大于铁的锈蚀产物,相应地,X射线穿透铁金属后到达底片的能量小于铁锈,因此,在X射线照片上,铁金属一般呈白亮色,而锈蚀产物呈灰暗色。由此可判断剥离锈块已发生完全锈蚀,铁条主体边缘区域也已发生锈蚀,铁条中心区域还残留小部分铁金属基体。根据成像结果对铁条断面进行了取样,发现了铁金属残留,进一步印证了白亮区域确为铁金属基体。X射线成像结果对了解铁条的锈蚀程度和金属残留情况提供了重要信息。通过对铁条残留金属的金相组织观察可知,铁基体主要由铁素体+珠光体及少量魏氏组织组成,含少量夹杂物。中心区域主要为铁素体,边缘靠近锈蚀区域主要为珠光体和魏氏组织(图3)。

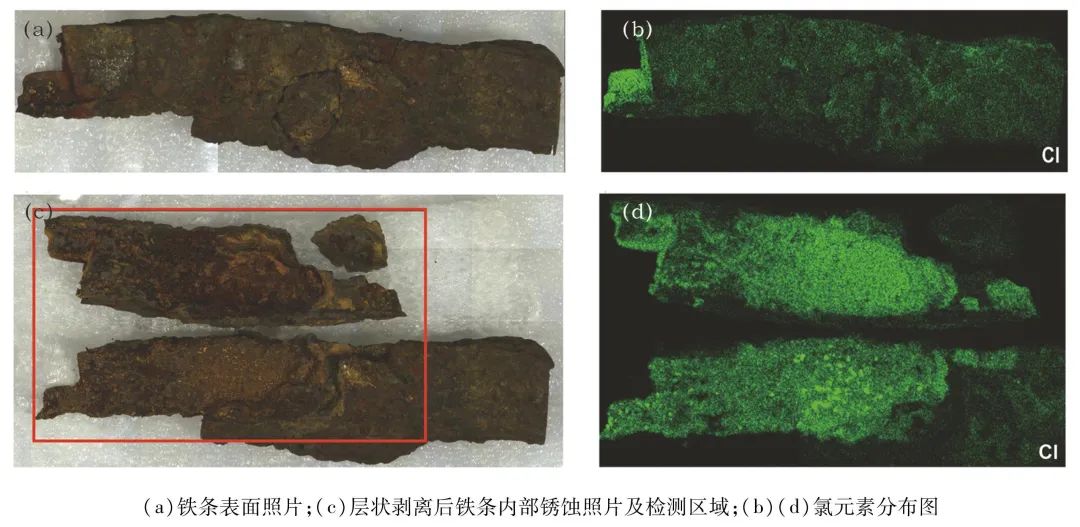

为了获得铁条表面锈蚀产物种类的整体分布状况,利用大幅面X射线荧光成像(MA-XRF)对铁条表面及剥离面内侧进行了元素扫描,通过获得特征元素的位置信息,了解重要锈蚀产物的分布情况。在铁质文物锈蚀产物中,含氯的四方纤铁矿(β-FeOOH)对铁质文物的稳定性具有较大的影响。β-FeOOH晶体隧道及表面均含氯离子,是铁质文物腐蚀的关键产物,其生成过程是导致铁质文物发生锈蚀的重要原因,生成之后还会引发进一步的腐蚀[7]。因此,铁质文物表面氯元素的位置分布较大程度上反映了β-FeOOH的分布状况,尽管氯元素也可能来自其他铁的氯化物[如FeCl2、Fe2(OH)3Cl]或自由氯,这些产物均会对铁质文物造成一定程度的危害。由此可见,获取氯元素的分布位置信息对了解铁质文物的腐蚀状况至关重要。

由MA-XRF结果(图4)可知:铁条表面含氯元素区域较少,仅左端处小面积区域有氯离子富集,该区域表面锈层已剥落,露出内层锈蚀;铁条锈层剥离面存在大面积区域的氯离子富集(图4c和图4d)。由此可知,铁条表面含氯较少,氯元素主要分布于锈层内层剥离面。

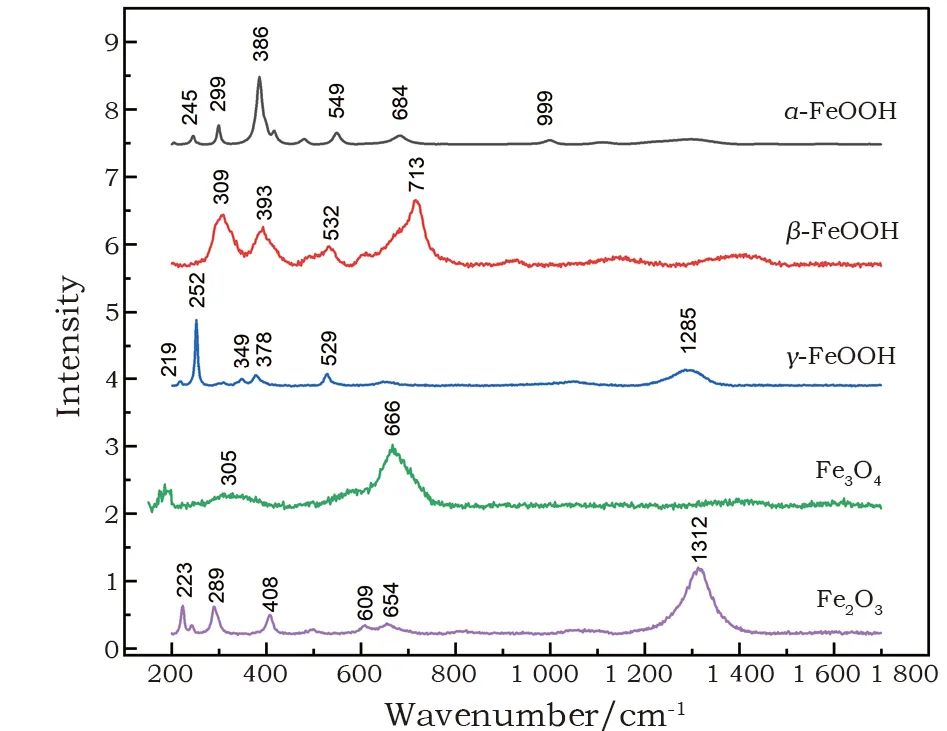

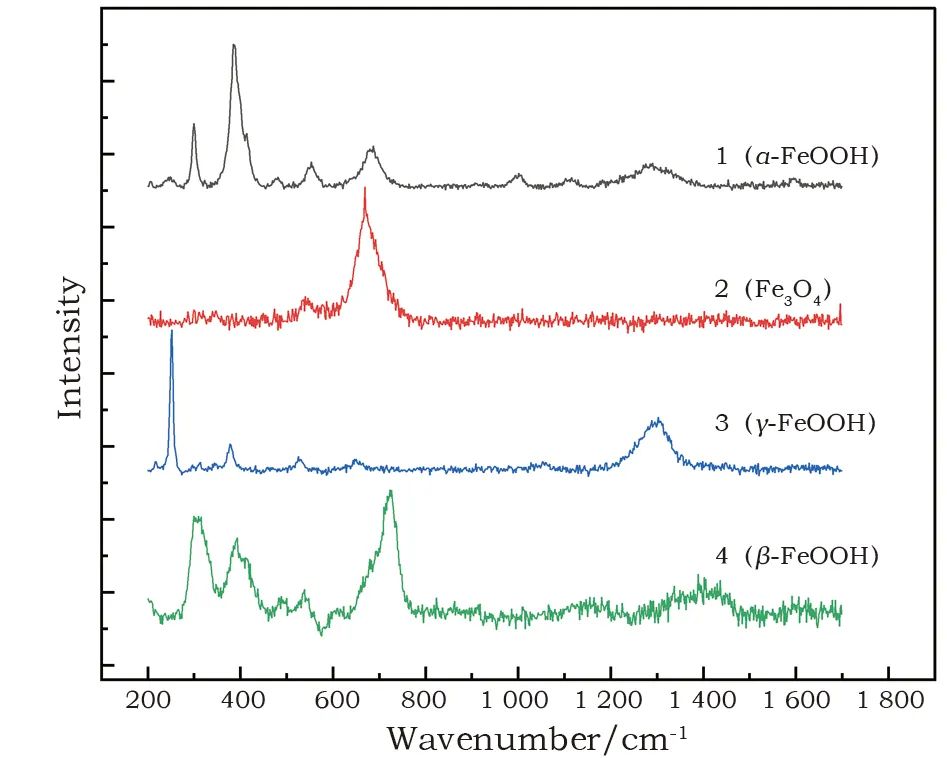

利用拉曼光谱成像对铁条表面11个锈蚀粉末样品及4个断面块状样品的多个不同位置进行光谱采集,共获得27个位置的拉曼数据集。然后分别对每个样品进行光谱前处理,并利用参考光谱对待测样品进行光谱拟合与半定量分析。图5为5种参考光谱的拉曼光谱图,值得注意的是,γ-FeOOH的拉曼光谱图出自该铁条样品,而其余均为化学纯试剂及实验室合成模拟样品的拉曼光谱图。参考光谱特征均与文献吻合较好[15,21-22]。

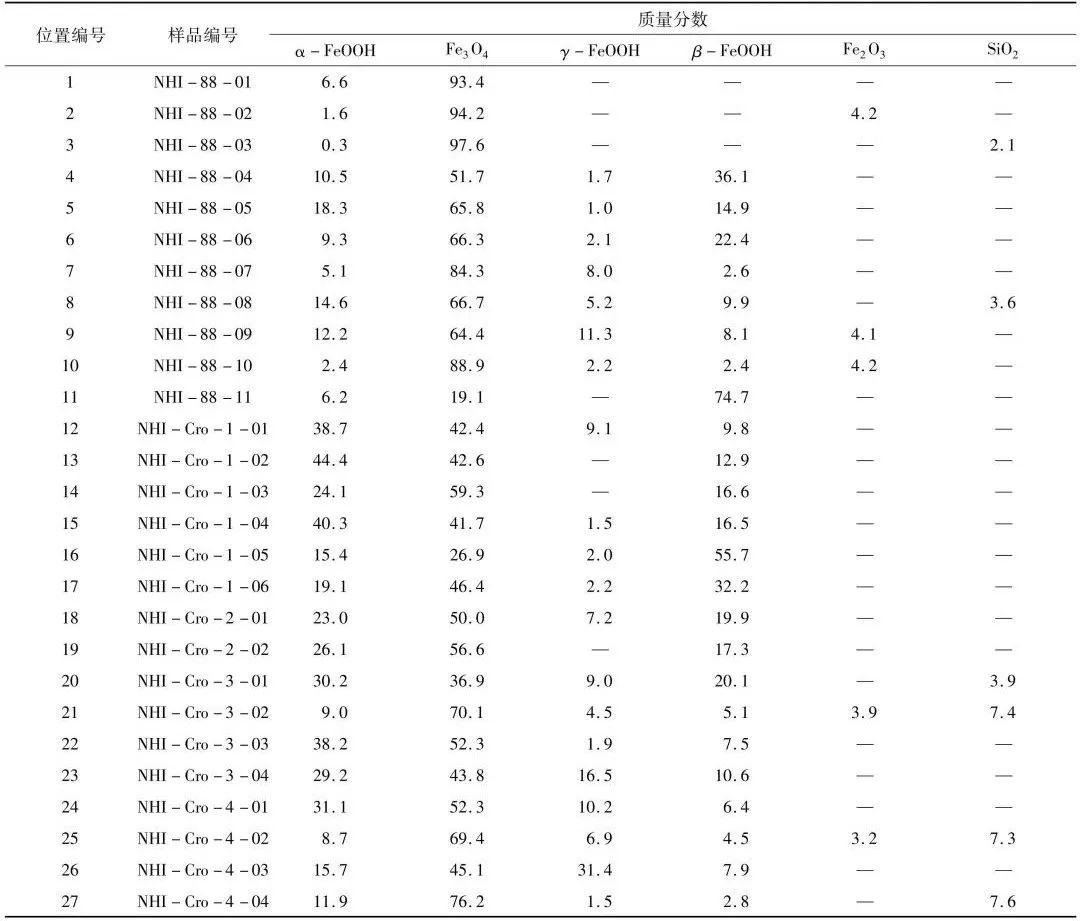

由拉曼半定量结果(表2和图6)可知,铁条锈层普遍包含α-FeOOH、γ-FeOOH、β-FeOOH和Fe3O4四种锈蚀产物,部分样品含少量的Fe2O3和杂质成分SiO2。总体而言,表面及内部锈蚀产物中Fe3O4含量普遍较高,除少量样品(NHI-88-11)外,含量范围为41.7%~97.6%,而内外层γ-FeOOH含量普遍较低。此外,外层和内层锈蚀产物比重有一定区别:外层α-FeOOH含量普遍较低,为0.3%~18.3%,大部分样品β-FeOOH含量较低,为2.4%~14.9%,仅少量样品(NHI-88-04)β-FeOOH含量可达36.1%;内层剥离面处锈蚀(NHI-88-11)主要成分为β-FeOOH,其含量高达74.7%;内层锈蚀断面样品普遍含β-FeOOH,其含量普遍高于10%,最高可达55.7%。多数锈蚀断面样品含γ-FeOOH,且含量普遍高于外层,最高可达31.4%。值得注意的是,铁条表面β-FeOOH含量较低、层状剥离面β-FeOOH含量非常高的现象与MA-XRF结果一致。结合MA-XRF结果可知,剥离面整体区域锈蚀产物应主要为β-FeOOH。

表2 “南海Ⅰ号”出水铁条表面锈蚀产物成分组成 (%)

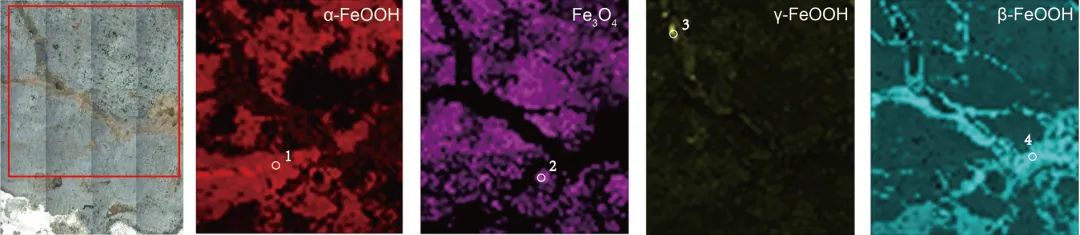

由样品的成分分布图可明确观察到4种不同锈蚀产物的分布情况。图7为断面样品(NHI-Cro-1-06)的成分分布图,由该图可知:白光图像中黄褐色的区域主要为β-FeOOH(含量为32.2%);仅在局部缝隙区域观察到少量γ-FeOOH(含量为2.2%);α-FeOOH与Fe3O4分布范围较大,含量分别为19.1%和46.4%,两者分布位置有一定重合。图8为从不同位置处提取出的4种锈蚀产物的拉曼光谱。

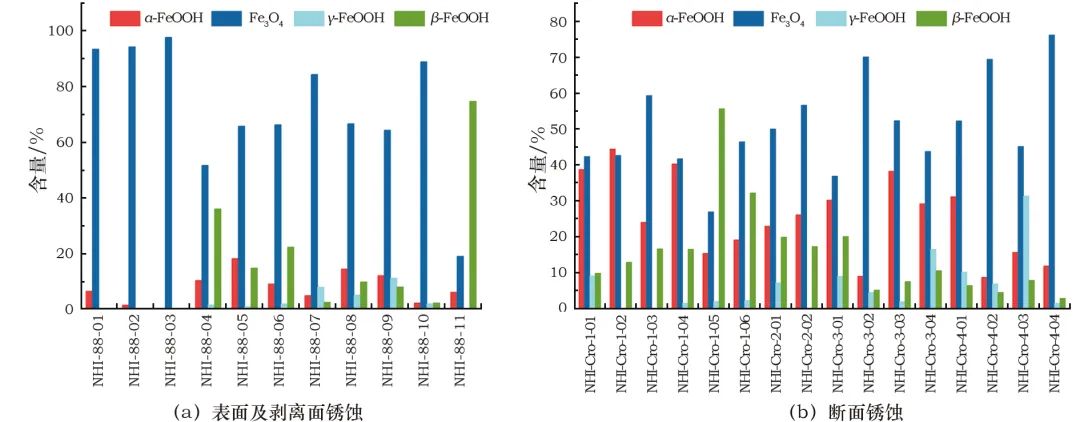

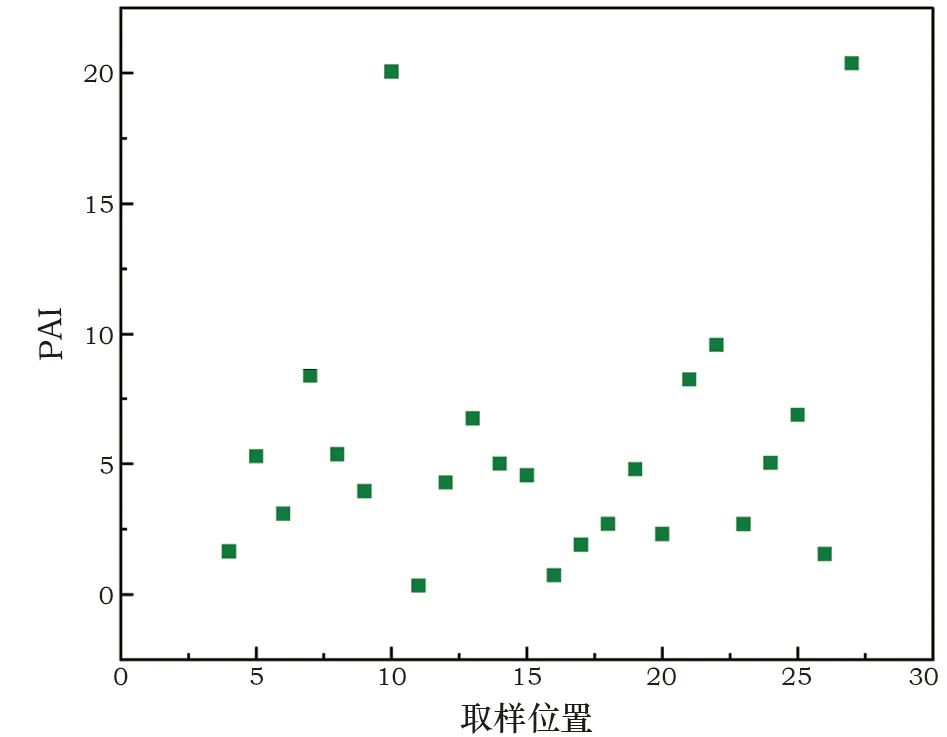

图7 “南海Ⅰ号”铁条锈蚀断面样品(NHI-Cro-1-06)拉曼光谱成分分布图图8 从样品(NHI-Cro-1-06)不同位置处(图7) 提取的4种锈蚀产物的拉曼光谱图根据不同锈蚀产物的拉曼半定量成分含量结果,计算出保护能力指数(PAI)(表3和图9)。本研究采用式2的α*/γ*进行计算,即将α-FeOOH和Fe3O4作为稳定相,将γ-FeOOH和β-FeOOH作为不稳定相,再求得稳定相与不稳定相的比值。尽管学者们对于Fe3O4在腐蚀过程中是否起到促进作用还存在争议,但根据调研,Fe3O4在古代铁锈中大量存在且比较稳定,在评估古代铁锈样品时一般采用α*/γ*[11,23],而在评估现代耐候钢时,多采用α/γ或α/γ*进行计算(表4)。

表3 “南海Ⅰ号”出水铁条不同位置锈蚀产物PAI值

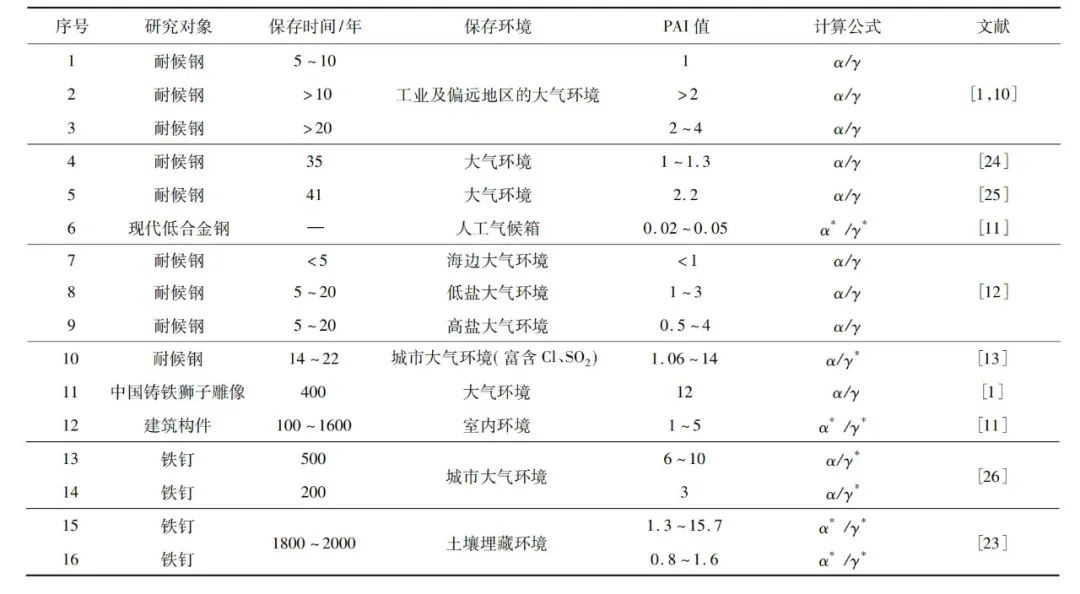

由计算结果(表3)可知,铁条不同位置处的锈蚀产物PAI值波动范围较大,最低值为0.34,最高值可达20.38,大多数样品PAI在1~10之间。3个表面锈蚀样品(NHI-88-01~03)由于只含稳定相(α-FeOOH和Fe3O4)而不含任何不稳定相(γ-FeOOH和β-FeOOH),因此不进行PAI计算。另外6个表面锈蚀样品(NHI-88-05~10)PAI值为3.09~20.06。2个取自层状剥离面的样品(NHI-88-04、NHI-88-11)PAI值分别为1.64和0.34,相对表面锈蚀PAI值较低。断面样品不同位置的PAI值波动非常大(0.73~20.38)。PAI值波动范围大的主要原因为:1)器表锈蚀分布不均匀,不同位置处的锈蚀组分含量差别较大;2)拉曼光谱为显微分析,尽管采用了大面积扫描采集方式,增大了分析区域,但由于分析区域一般不大于1 mm,显微区域内的锈蚀组分含量易产生较大差异,从而导致不同位置处PAI值波动较大。为了解PAI值与腐蚀程度、腐蚀时间及腐蚀速率之间的具体关系,首先对文献进行了调研。Yamashita等[1,10]指出:耐候钢保存时间为5~10年时,α/γ值约为1;保存时间大于10年时,比值大于2;20年以上比值可达4。Yamamoto等[24]和Takemura等[25]分别对暴露于大气环境中35年和41年的耐候钢锈层进行了成分测定,获得α/γ比值分别为1.0~1.3和2.2。Dillmann等[11]研究了现代低合金钢样品在多个干湿循环条件下产生的锈蚀产物,得到其PAI(α*/γ*)值为0.02~0.05。Aramendia等[13]对20世纪90年代的耐候钢雕塑表面锈蚀进行了分析,获得PAI(α/γ*)整体值范围为1.06~5.20,其中一件铁犁PAI值可达14。相比现代钢铁制品,对古代铁质文物锈层α/γ值测定的案例较为少见,Yamashita等[1]对一件距今400年的中国铸铁狮子雕像表面锈层进行了分析,获得其α/γ值约为12。Dillmann等[11]对距今100~1600年的古代铁质建筑构件进行了分析,测得锈层PAI(α*/γ*)值约为1~5,其中一个样品PAI值尤其高(>20),因其主要由Fe3O4组成;作者还指出越老的锈层,其PAI值越高。Yucel等[26]对比了16世纪和19世纪的铁钉锈蚀情况,其锈层PAI值分别为6~10和3,腐蚀速率分别为0.22 μm/年和3.33 μm/年;作者认为16世纪的铁钉比19世纪的更加耐腐蚀。Veneranda等[23]利用红外光谱对公元2至4世纪的铁钉进行了定量分析,并指出:对于PAI值(α*/γ*)在1.3~15.7的样品,其锈蚀稳定,不需对文物作特殊处理;而对于比值为0.8~1.6的样品,其锈层具有活性,需对铁钉进行稳定化处理。由此可见,古代铁质文物锈层与保存时间较短的现代钢铁制品表面锈蚀的PAI值有显著区别。表4中总结了文献中报道的铁制品锈层的PAI值。图9 “南海Ⅰ号”出水铁条不同位置锈蚀产物PAI值表4 文献中铁制品锈层PAI值总结

注:α/γ为α-FeOOH/γ-FeOOH;α/γ*见式1;α*/γ*见式2。一般而言:PAI值越大,说明锈蚀体系越稳定;反之,越不稳定。对于现代耐候钢而言,一般认为:当α/γ<1时,腐蚀速率较快,锈层不稳定;当α/γ(或α/γ*)>1时,腐蚀速率较慢(<0.01 mm/年),锈层具有一定保护作用[12-13];当α/γ>2时,锈层达到了最后的稳定状态[12]。古代铁质文物锈蚀体系中存在β-FeOOH和Fe3O4的情况较多,PAI与腐蚀速率及锈层稳定性之间的关系更为复杂。经与文献比较,本研究中“南海Ⅰ号”出水铁条锈蚀产物PAI值比保存时间较短的现代耐候钢锈层的PAI值整体偏高,而与古代铁质文物锈蚀的PAI值范围较为一致,具有较强的可比性。本研究将“1”作为保护能力指数参考值:当PAI<1时,表明锈蚀不稳定;当PAI>1时,表明锈蚀较为稳定。同时结合β-FeOOH的含量和分布情况,来综合判断铁条锈层的稳定性。由PAI计算结果可知:铁条表面锈蚀产物的PAI值普遍较高(3.09~20.06),以Fe3O4为主,β-FeOOH含量较少,说明表面锈层整体比较稳定;层状剥离面处锈蚀产物的PAI值最低为0.34,β-FeOOH大量存在且分布广泛,说明剥离面处锈蚀非常不稳定;内部锈层的PAI值波动较大,最低和最高值分别为1.55和20.38,主要分布于5~10之间,锈蚀组分中Fe3O4占比较大,说明内部锈层总体上相对稳定。但在最内层靠近铁基体处,PAI值最低为0.73,β-FeOOH含量显著增高,可见靠近铁基体的锈层较不稳定。“南海Ⅰ号”出水铁条的锈层特征具有一定典型性。从腐蚀机理角度,由于海水中富含Cl-,铁器出水后FeCl2以溶液形式存在于锈层孔洞、缝隙中,当接触空气后迅速氧化水解产生β-FeOOH,造成了层状剥离现象及内层锈蚀中β-FeOOH的产生[7,27]。此外,当铁质文物暴露于潮湿大气环境或缺氧环境中时,β-FeOOH可与Fe2+发生反应生成Fe3O4,且转化率较高,这是海洋出水铁质文物锈蚀中Fe3O4含量较高的原因之一[28]。这就解释了该铁条锈蚀体系中Fe3O4总体含量偏高,表面锈蚀较稳定,层状剥离面不稳定(β-FeOOH大量存在)等锈蚀特征的形成原因。通过PAI值对铁条锈层稳定性的量化评估,有利于文物保护人员了解铁条的腐蚀趋势,也为下一步铁条的保护工作提供了科学准确的数据结果。值得注意的是,β-FeOOH主要分布于铁条层状剥离面与内层靠近基体处,通过确定β-FeOOH的分布位置与相对含量有助于在保护过程中预估铁质文物的脱氯时间。同时,该方法在铁质文物中的应用还存在一定局限性,还需进一步探索。目前PAI公式中涉及的四种锈蚀产物为常见环境中最普遍的锈蚀类型,对于特殊环境下形成的不同锈蚀,需进一步修正PAI公式,引入新的锈蚀种类。此外,由于铁质文物锈层成分与结构比现代耐候钢更加复杂,目前将PAI值为1作为判断锈层是否稳定的指标,是基于耐候钢腐蚀研究的经验值,还需通过积累大量铁质文物锈蚀的PAI数据,进一步修正或确定更适用于铁质文物的锈层保护能力指标值。本研究主要利用拉曼光谱对“南海Ⅰ号”出水铁条锈蚀产物进行了半定量分析,基于此获得锈层的“保护能力指数”(PAI)。根据锈层PAI值,结合多种分析结果,对该件铁条的保存状况进行评估,主要可获得以下结论。1)铁条整体保存状况较差,锈层较厚且不均匀,表层锈蚀质地硬而脆,层状剥离面锈蚀疏松。内部残留少量铁基体,主要由铁素体+珠光体及少量魏氏组织组成。2)铁条锈层主要包含α-FeOOH、γ-FeOOH、β-FeOOH及Fe3O4四种锈蚀产物,此外还包含少量Fe2O3和杂质成分SiO2。锈蚀产物中Fe3O4含量较高,γ-FeOOH含量较低。外层与内层锈蚀组分有一定差异,外层锈蚀组分含量特点为Fe3O4(高)+α-FeOOH(低)+β-FeOOH(低)+γ-FeOOH(低);层状剥离面锈蚀主要含高比重的β-FeOOH,最高可达74.7%;内层α-FeOOH含量普遍较外层高,β-FeOOH含量明显增加,且波动范围较大(10.0%~55.7%)。3)铁条内外层锈蚀PAI值范围为0.34~20.38,大部分样品PAI在1~10之间。内外层PAI值有一定差异,表层锈蚀PAI值较高(3.09~20.06),锈层整体较稳定;层状剥离面处锈蚀PAI值低于1,锈蚀非常不稳定;内层靠近铁基体的锈蚀PAI值最低为0.73,存在不稳定锈蚀。需有针对性地对内层锈蚀进行稳定化处理,防止其发生进一步腐蚀。4)本研究为量化评估铁质文物锈蚀程度与保存状况提供了新思路。致谢:感谢中国国家博物馆文保院张然副研究员在研究过程中提供的帮助。[1] YAMASHITA M, MIYUKI H, MATSUDA Y, et al. The long term growth of the protective rust layer formed on weathering steel by atmospheric corrosion during a quarter of a century[J]. Corrosion Science, 1994, 36(2):283-299.

[2] YAMASHITA M. Recent progress in the study of protective rust layer formation on weathering steel[J]. Corrosion, 1998, 98:357. [3] GEHRING A U. The transformation of lepidocrocite during heating: a magnetic and spectroscopic study[J]. Clays and Clay Minerals, 1994, 42(4):409-415. [4] THICKETT D. Post excavation changes and preventive conservation of archaeological iron[D]. London: University of London, 2012:291-294. [5] ISHIKAWA T, KONDO Y, YASUKAWA A, et al. Formation of magnetite in the presence of ferric oxyhydroxides[J]. Corrosion Science, 1998, 40(7):1239-1251. [6] SELWYN L S, SIROIS P J, ARGYROPOULOS V. The corrosion of excavated archaeological iron with details on weeping and akaganeite [J]. Studies in Conservation, 1999, 44(4):217-232. [7]张然. 铁质文物腐蚀产物β-FeOOH的产生及危害[J]. 腐蚀与防护,2021,42(11):1-11. [8] YAMASHITA M, MIYUKI H, NAGANO H. Corrosion resistance of weathering steel and its application[J]. Sumitomo Search, 1995, 57(5):12. [9] YAMASHITA M, MIYUKI H, NAGANO H. Index for evaluating the protective ability of rust layer formed on weathering steel[J]. Current Advances in Materials and Processes, 1997, 10:556. [10] YAMASHITA M, UCHIDA H. Recent research and development in solving atmospheric corrosion problems of steel industries in Japan[J]. Hyperfine Interactions, 2002, 139/140:153-166. [11] DILLMANN P, MAZAUDIER F, HŒRLÉ S. Advances in understanding atmospheric corrosion of iron. I. Rust characterization of ancient ferrous artefacts exposed to indoor atmospheric corrosion [J]. Corrosion Science, 2004, 46(6):1401-1429. [12] KAMIMURA T, HARA S, MIYUKI H, et al. Composition and protective ability of rust layer formed on weathering steel exposed to various environments[J], Corrosion Science, 2006, 48(9):2799-2812. [13] ARAMENDIA J, GOMEZ-NUBLA L, BELLOT-GURLET L, et al. Protective ability index measurement through Raman quantification imaging to diagnose the conservation state of weathering steel structures[J]. Journal of Raman Spectroscopy, 2014, 45(11/12):1076-1084. [14] MONNIER J, BELLOT-GURLET L, BARON D, et al. A methodology for Raman structural quantification imaging and its application to iron indoor atmospheric corrosion products[J]. Journal of Raman Spectroscopy, 2011, 42(4):73-781. [15] LIU Wei, CHENG Xiaoxiang, WU Na, et al. Comparison of semiquantitative methodologies using Raman mapping for corrosion products on iron artifacts[J]. Journal of Cultural Heritage, 2023, 64:167-175. [16]程枭翔,吴娜,刘薇,等. 基于拉曼光谱成像技术的铁质文物锈蚀产物定量模型研究[J]. 光谱学与光谱分析,2023,43(7):2166-2173.[17] WATKINSON D E, EMMERSON N J. The impact of aqueous washing on the ability of β-FeOOH to corrode iron[J]. Environmental Science and Pollution Research, 2017, 24(3):2138-2149. [18] PLACZEK G. Rayleigh-Streuung und Raman-Effekt[M]// MARX E. Handbuch der Radiologie. Leipzig: Acadeische-Verlag, 1934. [19] PELLETIERM J. Quantitative analysis using Raman spectrometry [J]. Applied Spectroscopy, 2003, 57(1):20-42. [20]丁忠明,曲传刚,刘延常,等. 山东新泰出土东周青铜复合剑制作技术研究[J]. 文物保护与考古科学, 2012,24(增刊1):75-86. [21] BLALASUBRAMANIAM R, RAMESH KUMARA V, DILLMANN P. Characterization of rust on ancient Indian iron[J]. Current Science, 2003, 85(11):1546-1555. [22] VENERANDA M, ARAMENDIA J, GOMEZ O, et al. Characterization of archaeometallurgical artefacts by means of portable Raman systems: corrosion mechanisms influenced by marine aerosol[J]. Journal of Raman Spectroscopy, 2017, 48(2):258-266. [23] VENERANDA M, ARAMENDIA J, BELLOT-GURLET L, et al. FTIR spectroscopic semi-quantification of iron phases: a new method to evaluate the protection ability index (PAI) of archaeological artefacts corrosion systems[J]. Corrosion Science, 2018, 133:68-77. [24] YAMAMOTO M, KATAYAMA H, KODAMA T. Microstructural analysis of rust layers on weathering steels exposed at rural and coastal areas[J]. Tetsu-to-Hagané, 2000, 86(9):578-583. [25] TAKEMURA M, FUJITA S, MORITA K, et al. Protectiveness of rust formed on weathering steel in atmosphere rich in air-born chloride particles[J]. Zairyo-to-Kankyo, 2000, 49:72-77. [26] YUCEL N, KALKANLI A, CANER-SALTIKE N. Investigation of atmospheric corrosion layers on historic iron nails by micro-Raman spectroscopy[J]. Journal of Raman Spectroscopy, 2016, 47(12):1486-1493. [27] PINGITORE G, CERCHIARA T, CHIDICHIMO G, et al. Structural characterization of corrosion product layers on archaeological iron artifacts from Vigna Nuova, Crotone (Italy)[J]. Journal of Cultural Heritage, 2015, 16(3):372-376. [28] ISHIKAWA T, KONDO Y, YASUKAWA A, et al. Formation of magnetite in the presence of ferric oxyhydroxides[J]. Corrosion Science, 1998, 40(7):1239-1251. 作者:刘薇 吴娜[中国国家博物馆文保院,金属文物保护国家文物局重点科研基地(中国国家博物馆)];程枭翔(北京科技大学科技史与文化遗产研究院)原文刊于:《文物保护与考古科学》 2024年 第1期